Recycling

Deinking und Papierrecycling

Die Herstellung von Recyclingpapier aus Post-Consumer-Abfällen erfolgt in einer komplizierten Abfolge von Einzelschritten: Altpapier wird zunächst gesammelt, gereinigt und im Zuge des Deinkings von der Druckfarbe befreit. Am Ende folgt die Produktion von neuem Papier aus dem ehemaligen Abfall. Betrachten wir das Deinking – also die Druckfarbenentfernung beim Altpapierrecycling – doch einmal etwas genauer!

Schritt eins: Zellstoffsuspension

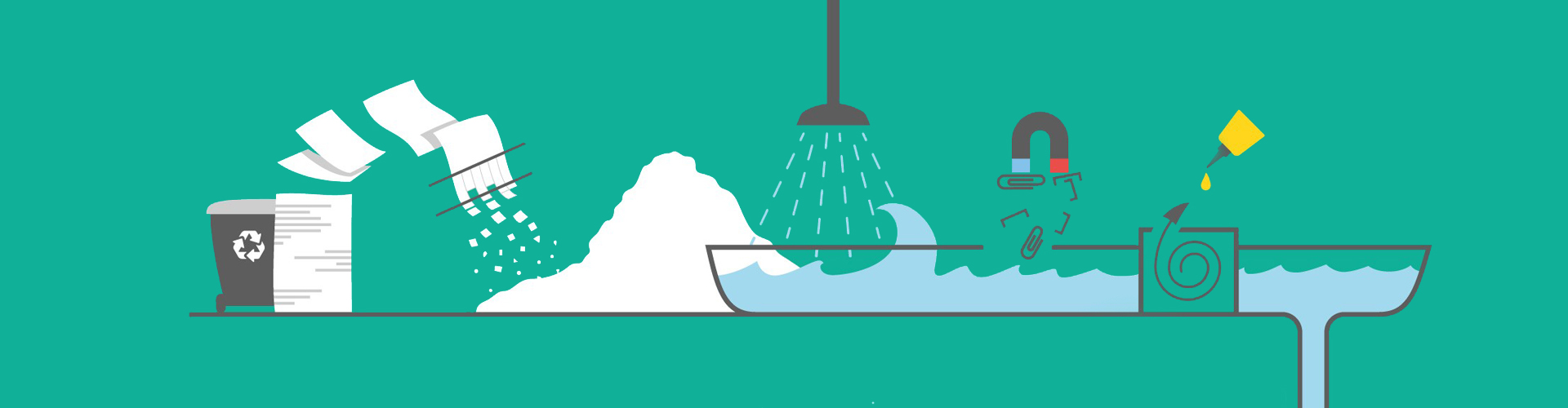

Das weggeworfene Altpapier wird gesammelt und in unterschiedliche Kategorien sortiert, um ein entsprechendes Recycling durchführen zu können. Für die Herstellung von hochwertigem Recyclingpapier kommt sortiertes weißes Altpapier zum Einsatz, das dann in einer Zellstofffabrik gereinigt und entfärbt wird. Im ersten Schritt wird das Papier zerkleinert und mit Wasser zur sogenannten Zellstoffsuspension vermischt. In der Suspension absorbieren die Papierfasern das Wasser und quellen auf. Dadurch lockert sich die Bindung zwischen Farbpartikeln und Fasern. Die Suspension durchläuft eine Reihe von Filter- und Reinigungsstufen. Anschließend folgen die komplexeren Elemente des Deinking-Prozesses.

Filtration ist notwendig, da die Mischung jetzt noch einige Verunreinigungen aufweist – beispielsweise können sich Heftklammern und Leimreste darin befinden. Mit einer Zentrifuge wird Leim entfernt; Magnetabscheider beseitigen Heft- und Büroklammern. Einige weitere Siebtechniken führen zum abschließenden Flotationsprozess. Hier erfolgt nun das Deinking – die Druckfarbe wird aus den Fasern gezogen.

Aufschäumen, Ausspülen – und wieder von vorn

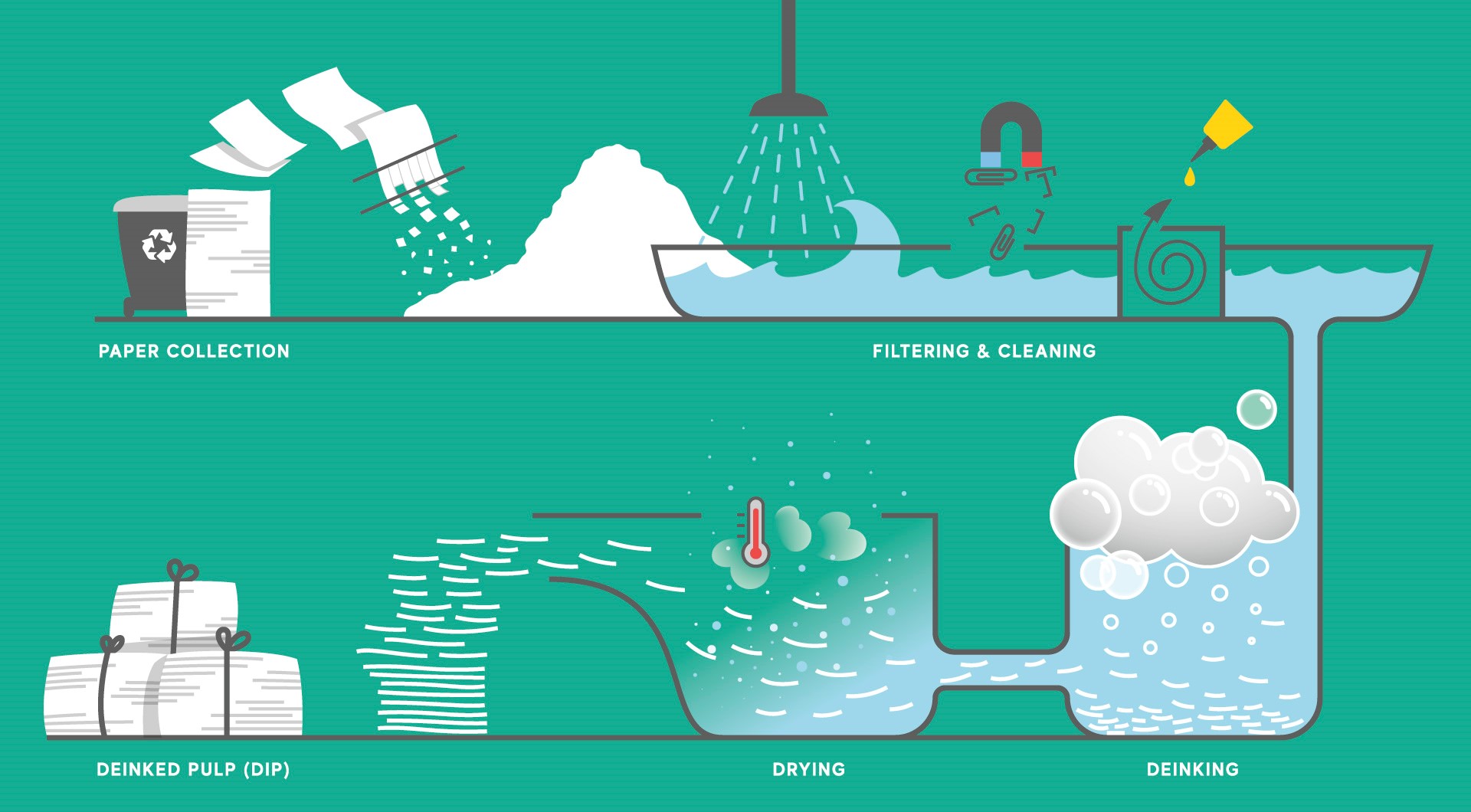

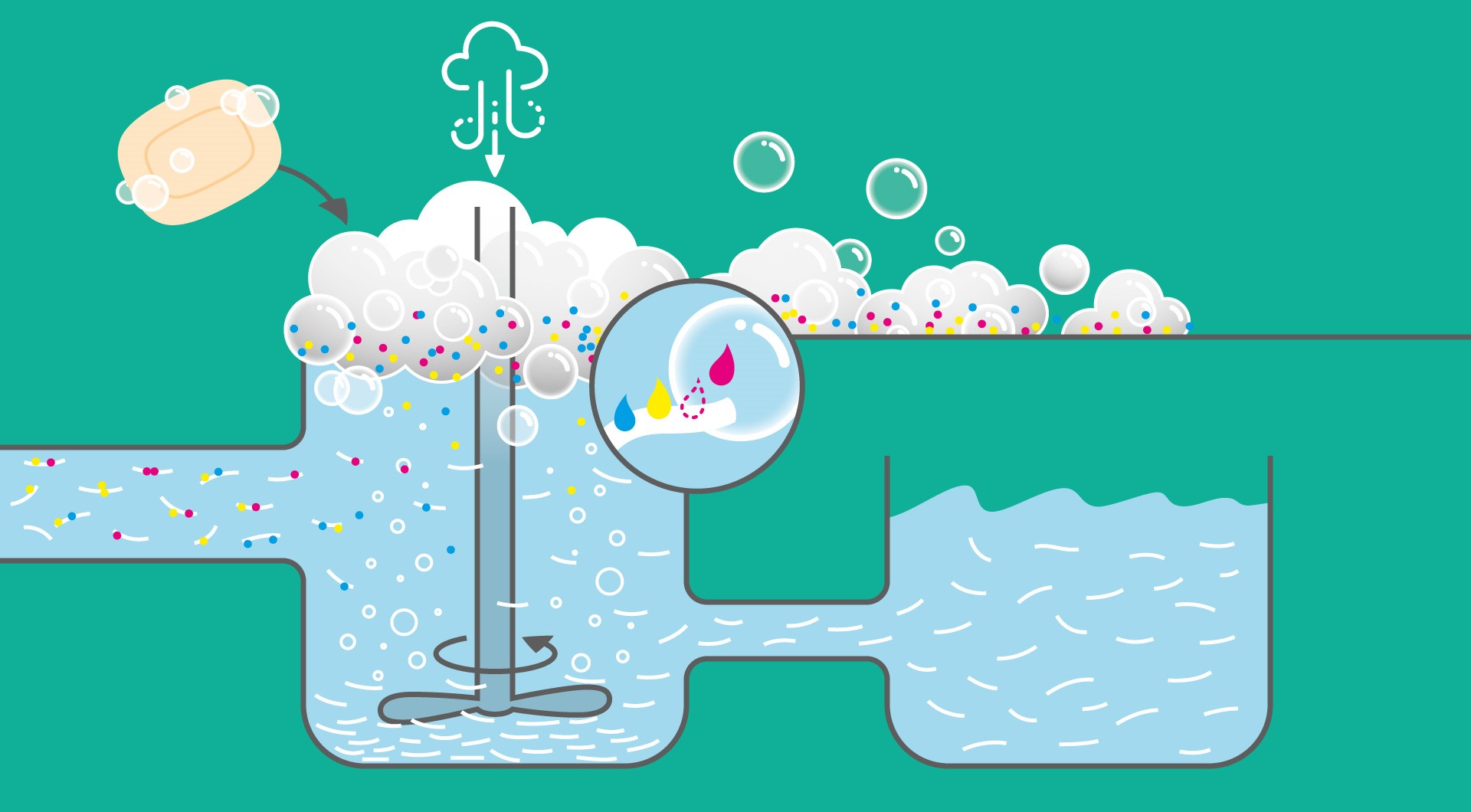

Bei der Druckfarbenentfernung durch Luftflotation oder Schaumflotation werden hydrophobe, also wasserabstoßende Materialien von hydrophilen, also wasseranziehenden beziehungsweise wasserlöslichen Stoffen getrennt. Dazu wird dem Gemisch eine Seifenlösung hinzugefügt, sodass die wasserabstoßenden Farbpartikel gebunden und schließlich entfernt werden können.

Man kann sich den Vorgang in etwa wie beim Händewaschen vorstellen: Die Seife schäumt zwischen den Handflächen auf. Schaumblasen haften am Schmutz, der sich dann leichter abspülen lässt. Ähnlich läuft es bei der Schaumflotation ab: In den Suspensionsbehälter wird Luft eingeblasen. Durch den Luftdruck entstehen schaumige Seifenblasen, an denen die Farbpartikel haften und mit nach oben schwimmen. So bildet sich ein dunkler Schaum.

Der Schaum sammelt sich an der Oberfläche, während die Papierfasern zu Boden sinken. Die trübe Schaumschicht wird mechanisch abgeschöpft. Der gesamte Vorgang wird in mehreren Stufen mit zunehmender Verfeinerung wiederholt, bis alle Farbstoffe herausgelöst sind. Die Schaumreste werden unter anderem in der Zementindustrie wiederverwendet. Mit jeder Stufe wird der Schaum heller, bis am Ende ein nahezu weißer Schaum und entsprechend helle Fasern vorliegen.

Herausforderungen beim Deinking

In einer idealen Welt würde das beschriebene Verfahren bei allen Druckerzeugnissen gleich gut funktionieren. Tatsächlich wirken sich die Art der Druckfarben und das verwendete Drucksystem auf die Deinkbarkeit aus. Traditionelle Entfärbungsanlagen sind auf Farben aus dem Offset- und Illustrationstiefdruck ausgerichtet, denn das sind die wichtigsten Druckverfahren.

Klassische Offsetdruckfarben lassen sich gut wieder aus Papier entfernen. Bei neueren Druckverfahren und -farben beziehungsweise Tinten ist das allerdings nicht immer der Fall. Zudem hängt das Endergebnis vom Papier ab: Speziell behandeltes Papier kann das Deinking von sonst schwer entfernbaren Farben und Tinten erleichtern. Um die nicht ganz so einfach deinkbaren Tinten und Farbstoffe wird es im zweiten Teil unserer Reihe zum Thema gehen.

Blitzsauber: entfärbter Zellstoff

Kommen wir aber noch einmal zurück zu unserer deinkten Suspension: Sobald das Gemisch einigermaßen weiß ist, kann der letzte Schritt gestartet werden. Dabei werden in einem Dispersionssystem jegliche nach der Flotation noch verbliebene Verschmutzungen entfernt. Das resultierende Produkt wird als DIP bezeichnet – Deinked Pulp, also entfärbter Zellstoff.

Wichtig zu wissen: Beim Deinking-Prozess wird keinerlei Chlor zum Bleichen der Recyclingfasern eingesetzt. Der entfärbte Zellstoff und das daraus entstehende Recyclingpapier sind also prozesschlorfrei (PCF) gebleicht. Soll nun nicht mattweißes oder graues Recyclingpapier entstehen, sondern hochweißes Papier wie unser NAUTILUS®-Recyclingpapier, muss das Altpapier, das deinkt wird, von vornherein weiß sein. Mit durchgefärbtem Papier oder Druckerzeugnissen, deren Farben beziehungsweise Tinten sich nicht für das Deinking eignen, wären keine so hochwertigen Ergebnisse möglich.

Die Herstellung von Recyclingpapier aus DIP läuft genauso ab wie die Papierproduktion aus Frischfasern. Genauere Informationen zum Recyclingprozess stehen hier zur Verfügung. In aller Kürze: Der entfärbte Zellstoff kommt in eine Papiermaschine, beispielsweise in unserer niederösterreichischen Papierfabrik Mondi Neusiedler. Nun wird Wasser zugesetzt, bevor das Material gepresst und getrocknet wird – so beginnt ein neuer Lebenszyklus für die Papierfasern.